齒輪箱是機械傳動中廣泛應用的重要部件,一對齒輪嚙合時,由于不可避免地存在著齒距、齒形等誤差,在運轉過程中會產生嚙合沖擊而發生與齒輪嚙合頻率相對應的噪聲,齒面之間由于相對滑動也發生摩擦噪聲。由于齒輪是齒輪箱傳動中的基礎零件,降低齒輪噪聲對控制齒輪箱噪聲十分必要,本文就齒輪噪聲產生原因及在設計、制造過程中應采取的措施作一探討。

齒輪噪聲產生機理

嚙合齒輪節點的脈動沖擊

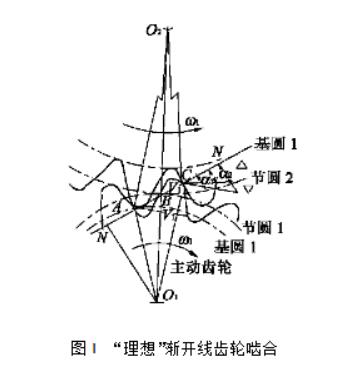

一對漸開線齒輪在傳動過程中,各對齒輪的接觸點所走的軌跡始終在嚙合線上連續地依次運轉,如圖1所示。

圖1中,輪O1為主動齒輪,以角速度ω1順時針方向回轉;輪O2為被動齒輪,以角速度ω2按逆時針方向回轉,兩齒輪從嚙合起點A開始嚙合,隨著傳動的進行,兩齒廓的嚙合點將沿著嚙合線NN移動,當嚙合進行到主動輪的齒頂圓與嚙合線交點C時,兩輪齒即脫離接觸。齒輪副在嚙合過程中,相同的基圓展開角所對應的漸開線弧長是不相等的,因此,產生齒面相對滑動,并且整個嚙合線上齒廓間相對滑動速度的大小將隨嚙合點位置不同而改變。其中以嚙合起始點A和終止點C的相對滑動速度為最大,在節圓切點B上相對滑動速度最小接近于零。在節圓切點B的相對滑動方向開始改變,由于嚙合齒面上存在著相對滑動,則必將產生滑動摩擦力,當相對滑動速度方向在B點改變時,摩擦力方向也開始改變,由于摩擦力的大小與方向改變,導致節點上發生了力的脈動,其大小與持續時間與齒輪嚙合時的傳動力、齒輪間的摩擦系數和相對滑動速度與回轉速度成正比。因此,齒輪的傳遞功率越大,轉速越高,齒輪表面粗糙度越差,則節點脈動沖擊也就越大,這種脈動沖擊使齒輪產生震動并伴有摩擦聲,所以對一對“理想”的齒輪來說,在嚙合過程中產生的脈動沖擊是難以避免的,這使齒輪傳動產生震動與噪聲。

齒輪的嚙合沖擊

一對齒輪在嚙合過程中,由于輪齒受力后必將產生一定程度的彈性變形,因此,每當一個輪齒嚙合上時,原來嚙合的輪齒的載荷就會相對減少,它們就會立即向著載荷位置恢復變形,從而給齒輪體一個切向加速度,再加上原有嚙合輪齒在受載下的彎曲變形,使新嚙合的輪齒不能得到設計齒廓的平滑接觸而發生碰撞,形成所謂“嚙合沖擊力”,齒輪在這種激振力作用下,也將激發起齒輪的周向振動、徑向振動、軸向振動,從而產生出噪聲并通過空氣及固體媒介傳播出去。因此齒輪嚙合過程中所產生的脈動沖力和嚙合沖力使一對傳動齒輪產生振動,從而輻射出噪聲。

齒輪設計的降噪措施

采用細高齒

在保證齒輪強度的基礎上,采用盡可能大的齒高系數,這不但可以增大重合度,而且由于齒根減薄,增加了輪齒的柔性,因而更容易吸收輪齒的震動,但也要注意增大齒高系數限制的條件:

1)齒輪的齒頂寬不能小于0.3mn;

2)與相嚙合的齒輪的齒根和齒頂不發生干涉。德國某品牌公司的一種工程機械變速器,輸入傳動鏈(速度較高端)的齒輪由原來的標準齒高改為細高齒,模數由原來的4mm改為3.5mm,工作齒高由2mn改為2.5mn,齒輪的重合度由εα=1.42增加到2.12,從而使變速箱的噪聲降低了3dB~6dB。

改變模數和齒數

齒輪的剛性一般隨著模數的增大而增強,對于傳遞功率較大的齒輪,齒根彎曲變形是主要影響因素,宜選用較大模數。模數越大,噪聲越小。而對于一般載荷不大的齒輪,應盡可能選用較小模數,因為此時的加工誤差是主要的影響因素,而且模數小可增加齒數,使重合度增大,有利于提高傳動平穩性,降低噪聲。模數和齒數都對嚙合系統的自振頻率有影響,設計時應綜合考慮。

增大重合度和變位

重合度越大,齒輪傳動越平穩,越有利于降低噪聲。故應優先選用斜齒輪傳動。主動齒輪進行正變位可使齒輪齒頂嚙合線段變長,同時增大齒輪剛度,有利于降低噪聲。齒輪變位系數的確定是齒輪設計中非常重要的因素。它即影響齒輪的強度,又影響齒輪的嚙合噪聲。而一般的設計手冊均以齒輪強度平衡為出發點作為選擇變位系數的依據,沒有以降低噪聲為指標進行計算。

齒廓修形

受載時輪齒即要發生變形,實際齒形與理論齒形就有誤差。它對承載能力和噪聲性能的不良影響可以通過齒廓修形和齒向修形來減少。齒頂、齒根修形可降低嚙入、嚙出沖擊,齒端修形有利于油膜形成且均載效果好,均利于降低噪聲。但無論哪種形式都會降低重合度(程度較小),若修形量不適當將加大噪聲。

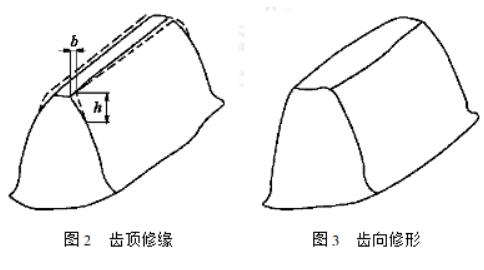

齒廓修形

齒廓修形分為修緣和修根。齒廓修形即有意識地修削齒廓,使齒廓形狀偏離理論齒廓。修緣即在齒頂附近對齒廓形狀進行有意識的修削;修根即在齒根曲面附近對齒廓形狀進行有意識的修削。齒形誤差對噪聲的影響最大,理論和實踐都證明,齒頂具有較大的正偏差時(即齒形凸起)和齒面中凹時,都會產生刺耳的尖叫聲。當齒輪嚙合時輪齒有彎曲變形和齒輪本身具有齒形誤差和齒距誤差,將導致齒輪嚙合時的瞬時沖擊,產生振動和噪聲。因此,為了減少齒輪在嚙合時由于齒頂凸出而造成的嚙合沖擊,使齒輪均勻而圓滑地傳動,將齒頂的干涉部分切除即修緣,如圖2所示。但嚙合誤差會降低齒頂修形的作用,因此在進行齒頂修形時,齒輪精度應達到7級,至少高于8級。但是要注意,修形量太大有時甚至比不修形還要不利。

齒向修形

齒向修形即有意識地沿齒線方向微量修削齒面,使齒面形狀偏離理論上的齒形,分為齒端修薄和鼓形修整。齒端修薄即對輪齒的一端或兩端,在一小段齒寬范圍內,按照朝齒端逐漸加大削薄量的要求,將齒厚予以削薄;鼓形修整即采用齒向修形(或同時采用齒廓修形)的辦法,使輪齒在齒面中部區域與相嚙合齒面接觸。齒輪傳動由于受制造和安裝誤差,齒輪傳遞功率時輪齒產生變形,使載荷沿齒寬方向分布不均勻,出現偏載現象,為了提高輪齒的承載能力,提高齒輪的接觸精度,使齒面負荷均勻,采用齒向修形的辦法。為了加工方便常采用齒端修薄的方法,如圖3所示。使齒面成鼓形,這樣在嚙合時,輪齒接觸處于中部,減小了由于接觸精度不好造成的噪聲。

齒面粗糙度

齒面粗糙度是影響噪聲的重要因素,粗糙度越大,齒輪傳動時摩擦力矩越大,噪聲越大,齒面磨損也越快。特別是主動齒輪的節圓以下的齒部和從動齒輪節圓以上的齒部。

接觸率

齒輪嚙合接觸率越大,單位齒面承受力(壓強)就越小。輪齒變形就越小,有利于降低噪聲。

精度等級

輕載時嚙合誤差與安裝誤差起主要作用,重載時變形的影響大于嚙合誤差而使嚙合誤差對噪聲的影響較小。因此,提高齒輪加工的精度等級也是一條降低齒輪噪聲的重要措施。

齒距偏差、基節偏差以及嚙合角偏差

這些偏差都能加大輪齒嚙合過程中的剛度變化。由齒距偏差激起的震動是伴隨著齒輪嚙合頻率而產生的,相互嚙合的輪齒齒距偏差彼此之間或相互增強或相互抵消。對產生噪聲起決定性作用的是各單項誤差的綜合作用。基節偏差既反映齒廓傾斜偏差ΔfHα(齒形角誤差),又反映了齒距偏差Δfpt。當主動輪為標準漸開線,被動輪有正基節偏差Δfpb時,齒輪進入嚙合時會發生沖擊;相反,當被動輪有負基節偏差時,它不再在齒頂進入嚙合,而是在齒輪齒廓中部的某一點進入嚙合,這種情況嚙入沖擊要比有正基節偏差時嚙入沖擊要小。主、被動齒輪都有基節偏差時,可以將主、被動齒輪的基節偏差之差作為總的基節偏差作同樣的處理,并且可以把齒輪加載后彈性變形也作為基節誤差類似處理。我公司比較廣泛地使用了這種在齒輪加工中注意基節誤差控制的方法來降低噪聲,取得比較好的效果。但也要注意基節偏差取得適當。如我公司有一對齒輪,當主動齒輪的齒廓傾斜偏差fHα為+0.018,被動齒輪的齒廓傾斜偏差fHα為-0.035時,產生比較大的噪聲,而當把主動齒輪的齒廓傾斜偏差fHα返修為+0.005時,噪聲情況有很大改善。

齒距累積誤差 齒輪嚙合過程中齒距累積

誤差每周出現兩次(一正一負),使齒輪發生擺動。相互嚙合輪齒所產生的擺動增強或減弱而產生不同程度的噪聲。輪齒的分度誤差也會增強噪聲。2.7.3 齒形誤差與齒圈徑向跳動 齒形誤差與齒圈徑向跳動在輪齒每次嚙合中通常能引起多次沖擊振動,特別是在直齒嚙合時會大大提高噪聲。

齒輪制造的降噪措施

圓柱齒輪常用的加工工藝方案為滾磨工藝或滾剃工藝。滾齒時齒輪的齒形精度不僅取決于滾刀精度、機床精度,而且與安裝精度有著密切的關系,如果機床與滾刀的精度得到保證,則滾刀的安裝精度顯得尤其重要。滾刀安裝精度越高,齒形誤差值就越小。

齒輪加工的方式對齒輪的噪聲也有影響。如在噪聲性能要求相同時,剃齒齒輪的精度可比磨齒的齒輪精度低1級~2級。

綜合上述,為降低噪聲應選用適當的模數、齒數、變位系數,進行齒廓修形,提高齒輪精度,合理地控制基節差;加工過程中注重選用合適的工藝手段等。另外,采用合適的熱處理方法,合理設計箱體結構,選用適當的潤滑油,提高齒輪裝配精度也能有效地降低噪聲。