<td id="k5f7s"><form id="k5f7s"></form></td>

齒條是齒輪傳動部件的一種,是齒輪外徑趨于∞的一種特殊形式。通常情況下,扇形齒條在銑齒加工前將毛坯鍛成整個圓環,整體進行熱處理,熱處理消除應力后將鍛件圓環毛坯,按齒圈各道工序預留出加工流量,在立車上將扇形外形車成,為防止變形,車削完成后還需要進行消除應力的自然時效處理,之后再按圖樣實際尺寸切開,成為單個齒條,然后在進行銑齒加工。

1.技術分析

過去我們公司生產的齒條多為結構件或鑄鋼件,齒條形狀多數為直線型,齒面硬度要求為240~280HBW。本次生產的齒條是船舶起重機浮吊上使用的傳動部件,齒條選用材質為鍛件42CrMo,齒面硬度為290~320HBW,齒條外形為110°扇形齒面,訂貨數量為4件。

這種新結構、硬齒面齒條加工在我公司屬首次生產,如果采用常規的鍛整圈毛坯的加工方法,三個齒條鍛成一個圓圈毛坯,3個齒條外形為330°,而整個鍛圈為360°,當逐個切割完畢后,有一個齒條會縮尺。如果采用兩個齒條鍛成一個圓圈毛坯,2個齒條外形為220°,4件齒條鍛成2個整圈毛坯,會造成50%的材料及加工浪費。同時由于整個扇形齒條外徑達5343mm(m=26,z=207,齒條外徑D= mz+2m),調質時,需要有大型的熱處理設備(6.0m×5.5m)。

而目前公司設備無法滿足整個齒圈的整體毛坯調質需要,為了降低材料及加工成本,提高公司現有設備使用率,如何在齒條的熱處理過程中,在保證齒條硬度的前提下,選擇合適形式的熱處理防變形,使齒條在熱處理時及之后應力釋放均勻,齒條變形量小,是該齒條加工的難點之一。為此,我們決定采用對單件齒條進行鍛造及加工和熱處理的工藝方法,確保齒條加工的質量。

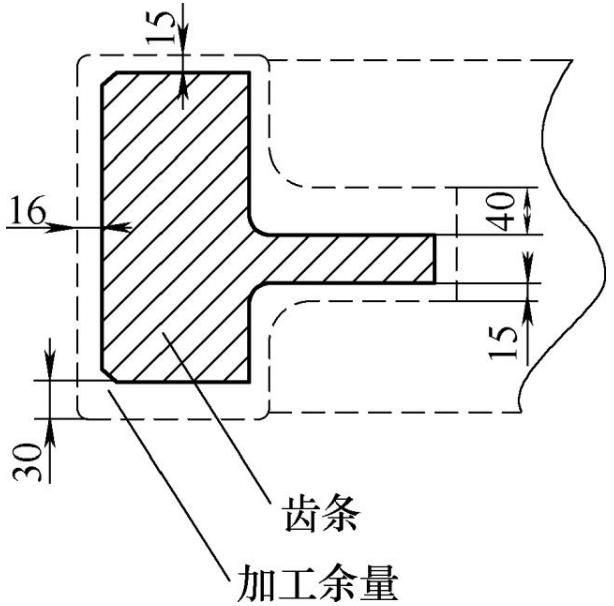

2.調質前確定加工余量

為了防止齒條在熱處理過程中產生無法校正的變形,通過對齒條加工工藝方法的探討,結合熱處理工藝方法,保證單個齒條在調質后具有足夠高的強度、硬度,良好的塑性和韌性及高的加工精度。

首先對齒條粗開齒后、熱處理前應力釋放后導致的變形進行檢測,根據變形情況選擇合適的加工余量。余量的選擇為:齒條采用粗開齒后進行調質,齒側每面留8mm余量,齒底留有25mm余量,外圓每面留16mm,幅板上下端面分別留40mm、15mm余量,確保一旦發生變形后有足夠加工余量將變形量擬補,為后續加工提供了保障,圖1為齒條加工余量示意。

圖 1

圖 13.工藝方法

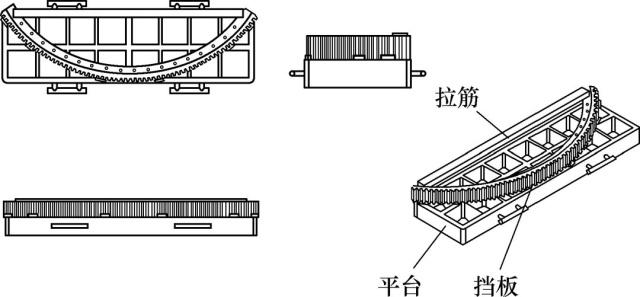

(1)平臺與擋板

齒條擺放的平臺采用鑄鐵件,鑄鐵平臺的特點是在加熱后進行油冷時,平臺熱變形小,這樣不會因平臺的變形造成齒條的變形,同時能確保齒條在淬火過程中產生的變形量最小。

平臺上焊有6塊擋板,擋板采用Q235普通鋼板,規格為300mm×150mm×50mm,位置分布在沿齒條圓弧對稱焊接在平臺的橫梁上,齒條的弧頂兩側,齒條弧長的1/3處,以及齒條兩端,限制了齒條外延及弓度的變形,有效的防止了齒條在淬火時出現竄動。

圖2為齒條擺放平臺及擋板示意。

圖 2

圖 2(2)拉筋

拉筋采用與齒條同材質的鑄鋼件,因為鑄鋼件具有耐高溫、熱變形小的特點,在淬火過程中可以減小齒條產生變形。規格尺寸為:3700mm×200mm×150mm。拉筋與齒條的腹板組焊,保證齒條在整個熱處理過程中的平穩及變形最小。

(3)裝爐方式

將焊好拉筋的齒條擺放在平臺上,在平臺的橫梁上,沿齒條形狀焊上擋板,用硬質耐火磚將拉筋踮起,并將齒條與平臺接觸位置墊實、墊平,然后將放有齒條的平臺,裝入到爐膛內的均溫處,進行熱處理的加熱保溫。在淬火時,吊起平臺,與齒條同時淬入油中。

4.結語

該齒條加工防變形工藝方法在投入實用后,經測量檢驗,齒條在整個調質前后的各部分尺寸,均完全滿足后續精加工的需要,力學性能檢測,滿足圖樣技術要求。采用該方法加工齒條,有效的防止了齒條在熱處理過程中出現的嚴重扭曲變形;該工藝方法操作簡單,成本低、可重復利用在同類產品的熱處理過程中,利用率高,具有廣泛的推廣價值。

此文來源:北京華歐世紀